鋼結構具有自重輕、建設周期短、適應性強、造型美觀(guān)、維護方便等優(yōu)點(diǎn),其應用越來(lái)越廣泛,而鋼材本身具有材質(zhì)均勻,質(zhì)量穩定,強度高,塑性韌性好,抗沖擊和抗振動(dòng)能力強等特點(diǎn)。經(jīng)歷了汶川和日本大地震的考驗后,高層鋼結構、空間鋼結構、橋梁鋼結構、輕鋼鋼結構和住宅鋼結構等工業(yè)與民用建筑如雨后春筍,遍布全國。鋼結構主要的結構類(lèi)型為H型鋼柱/梁、箱型柱/梁,常規的H型及箱型構件采用門(mén)式埋弧焊進(jìn)行焊接,但是<350mm箱體截面采用門(mén)式雙絲埋弧焊。由于H型鋼翼緣板較寬且截面較小,焊機機頭與H型鋼翼緣板干涉,使門(mén)式埋弧焊無(wú)法正常施焊,所以針對以上焊接問(wèn)題,結合現場(chǎng)工作實(shí)踐經(jīng)驗制作了無(wú)軌同步雙邊焊接小車(chē),在使用的過(guò)程中既保證了焊縫的內部質(zhì)量,也提高了焊接的生產(chǎn)效率。

1.傳統工藝焊接方法

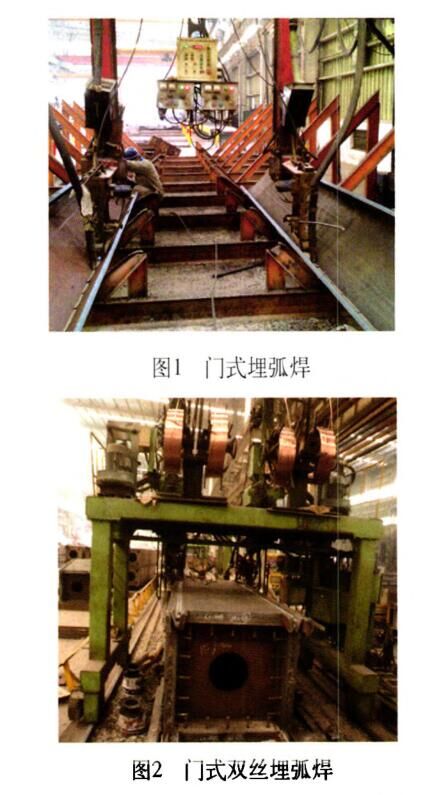

常規的H型鋼由兩塊翼緣板及一塊腹板組成,采用成都振中的門(mén)式埋弧焊焊接(見(jiàn)圖1),箱型構件由兩塊翼緣板和兩塊腹板組成,采用門(mén)式雙絲埋弧焊焊接(見(jiàn)圖2)。非常規的H型鋼(翼緣板較寬,截面較小)無(wú)法實(shí)施焊接(見(jiàn)圖3),箱體小截面無(wú)法實(shí)施焊接的情況如圖4所示。針對以上兩種類(lèi)型構件班組在焊接時(shí)通常采用手工焊接,不僅焊接效率低、焊縫質(zhì)量難以保證,而且焊縫外觀(guān)成形差。

2.改進(jìn)型工藝要點(diǎn)分析

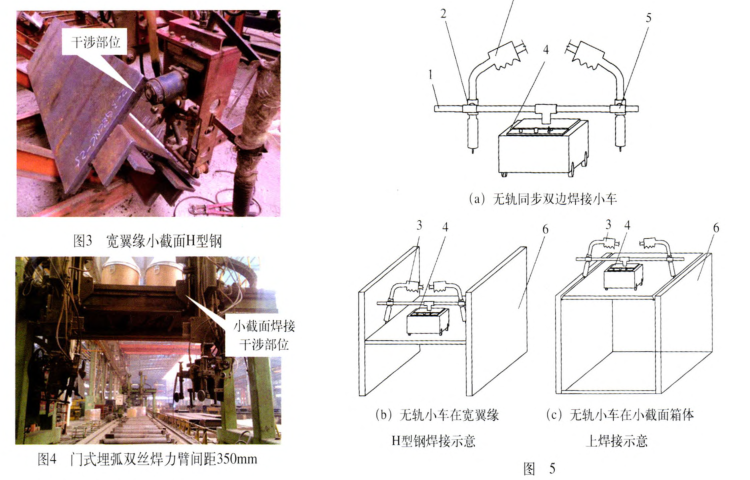

(1)無(wú)軌同步雙邊焊接小車(chē)制作材料同種規格及型號的氣體保護焊機兩臺;用于組立的寬500mm的H型鋼翼板兩塊,寬200mm的腹板一塊;350mm/b截面的箱體翼緣板及腹板各兩塊;管道切割機一臺;管道切割機上連接桿及其轉動(dòng)軸等。(2)無(wú)軌同步雙邊焊接小車(chē)構成組成無(wú)軌同步雙邊焊接小車(chē)的主要結構以及焊接小車(chē)在H型鋼及箱型上的應用如圖5所示。(3)無(wú)軌同步雙邊焊接小車(chē)工作原理首先將CO:氣體保護焊焊槍3固定在連接桿1兩端,將帶有焊槍3的管道切割機小車(chē)裝置4置于待焊件6上,通過(guò)調節軸系2、5N整焊槍3的焊接角度,待焊槍3角度調節后啟動(dòng)管道切割機小車(chē)裝置4,由管道切割機小車(chē)裝置4的行走路徑帶動(dòng)焊槍3進(jìn)行焊接寬翼緣H型鋼及小截面箱型。(4)無(wú)軌同步雙邊焊接重點(diǎn)剖析第一,管道切割機小車(chē)采用車(chē)輪為永磁性小車(chē),調整直線(xiàn)行駛路徑,進(jìn)而帶動(dòng)氣體保護焊焊槍向前施焊,避免了非磁性小車(chē)向前行走過(guò)程中行走路徑發(fā)生變化。第二,兩臺氣體保護焊焊機選擇型號相同的奧太焊機,焊接前將焊接參數、焊槍角度調節到正常施焊的焊接狀態(tài),避免了不同型號焊機雙邊焊接時(shí)不同步對焊縫產(chǎn)生不良影響。第三,焊接前預先將焊接腹板按常規要求采用半自動(dòng)切割機加工坡口,并利用校正機將板件校正平整,嚴禁利用波浪變形的板件組立、焊接。第四,氣體保護焊焊槍在施焊前需將焊槍穩固的固定在轉動(dòng)軸上,避免松動(dòng)影響正常施焊。第五,H型鋼或箱型在正式焊接前,應在端頭加設引弧板及引出板,材質(zhì)與母材材質(zhì)相同,進(jìn)而保證主體焊縫的焊接質(zhì)量。

3.結語(yǔ)

工廠(chǎng)制造車(chē)間自使用此無(wú)軌雙邊同步焊接小車(chē)以來(lái),解決了寬翼緣小截面H型鋼及箱體小截面無(wú)法使用門(mén)式埋弧焊焊接的難題。應用此新型雙邊同步焊接小車(chē),焊接生產(chǎn)效率較傳統手工焊接效率顯著(zhù)提高,焊接后焊縫內部質(zhì)量通過(guò)UT檢測合格率明顯提高,同時(shí)減少了工人手動(dòng)焊接的工作強度。實(shí)現最終目標:提高工作效率,節約生產(chǎn)成本,降低勞動(dòng)強度,為其他同類(lèi)型構件的焊接起到參考借鑒作用。